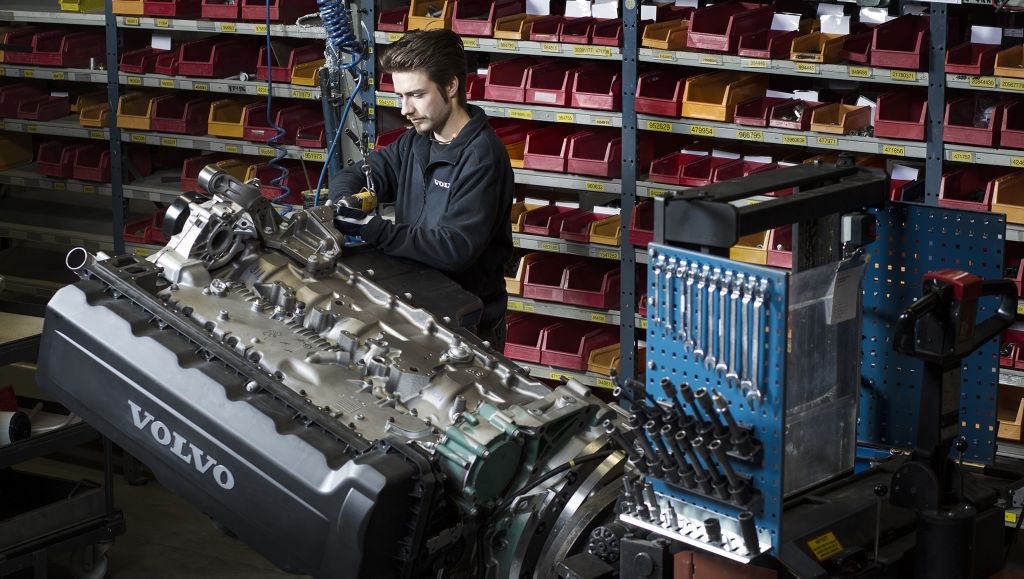

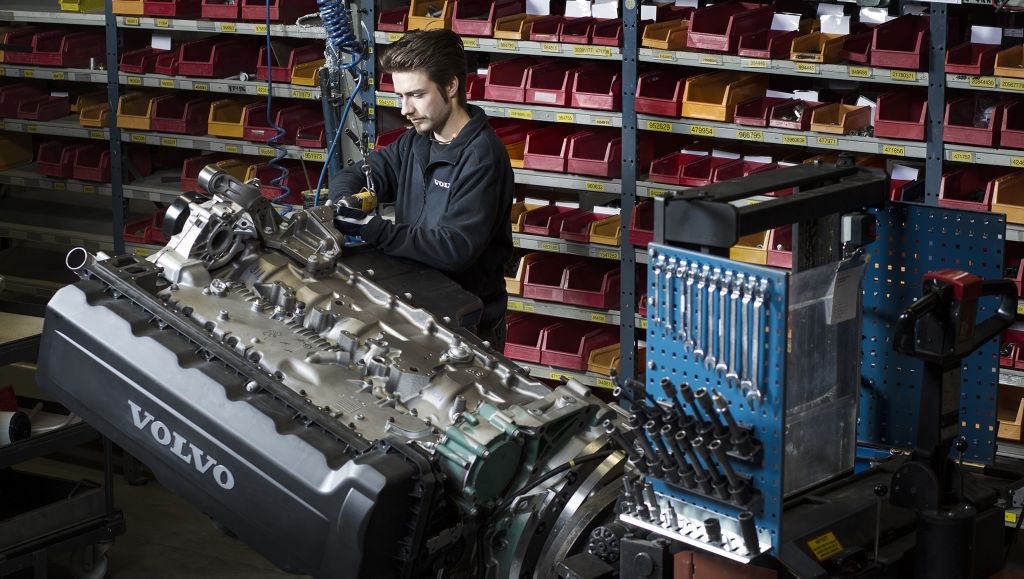

Nueva vida para los motores

En el exterior de los edificios bajos de la planta de Volvo Parts en Flen, Suecia, encontramos filas de motores bajo cubiertas de plástico azul, a la espera de poder acceder al cálido interior. Aquí llegan todos los motores que devuelven los concesionarios de Volvo Trucks de Europa y Asia. Los motores son una de las 40 piezas de intercambio distintas que Volvo Trucks ofrece a sus clientes y son los que más se tarda en reacondicionar.

“Se tardan alrededor de 57 horas desde que el motor llega a la planta hasta que se prueba y se pinta”, explica Lars Färnskog, director de la planta de Flen.

El proceso de reacondicionamiento comienza con el desmontaje. Todo el motor se desmonta y las piezas que no se pueden recuperar se reciclan, mientras que las que se pueden reacondicionar pasan a la fase de limpieza y lijado. Una vez que se han eliminado la humedad, los residuos de aceite y la pintura, las piezas avanzan hasta el departamento de mecanización.

En esta fase, muchas superficies en piezas como las culatas, los cigüeñales y los bloques de motor se lijan y se fresan con extrema precisión y cuidado.

“Todos los motores llegan hasta aquí por un motivo. Pero como no sabemos cómo se ha utilizado el motor, es importante garantizar que no haya superficies irregulares”, comenta Jörgen Karlsson, operario de reacondicionamiento de culatas.

Al igual que muchos de sus compañeros, posee amplios conocimientos sobre motores. El reacondicionamiento requiere unas habilidades de primer nivel. En la planta de Flen, se reacondicionan para Volvo Trucks entre 150 y 200 variantes distintas de motores de camiones.

“La mayoría de camiones que llega aquí tiene entre ocho y nueve años de antigüedad. ¡Aunque a veces recibimos motores de la década de los setenta! Y también nos ocupamos de ellos”, añade Jörgen Karlsson.

Durante el recorrido por la planta, cada componente del motor se inspecciona en varias fases. Cuando llega el momento de probarlo, el motor debe superar las mismas pruebas que un modelo recién producido.

“Un motor reacondicionado ofrece las mismas condiciones de garantía que un Recambio Genuino Volvo y tiene la misma calidad, durabilidad y rendimiento”, explica Lars Färnskog.

Además de todas las piezas que se reacondicionan o se sustituyen por otras nuevas, se realizan actualizaciones según las últimas especificaciones para cada modelo específico. Esto significa que los motores que salen de la planta de Flen como mínimo presentan unas condiciones tan óptimas como si fueran nuevos.

“Nos aseguramos de que todo se optimiza, desde el acceso al combustible hasta el software. Los clientes que optan por adquirir un motor reacondicionado obtienen un producto mejor a un precio mucho más bajo y, al mismo tiempo, contribuyen a proteger el medio ambiente”, afirma Lars Färnskog.

En comparación con el motor de un camión recién producido, el consumo energético de un motor reacondicionado es un 85 por ciento inferior. La cifra correspondiente de consumo de materias primas es del 80 por ciento. Lars Färnskog está convencido de que las ventajas medioambientales a gran escala aumentarán la demanda de las piezas de intercambio.

“Sabemos que los recursos naturales del mundo son limitados y que el precio de las materias primas aumenta. Al mismo tiempo, nuestros clientes cada vez exigen más que nuestros productos sean sostenibles y reutilizables”, comenta.

Para poder reacondicionar elementos fundamentales como las transmisiones y los motores, es importante que se preparen para ello cuando se diseñan. Por ello, la planta de Flen colabora estrechamente con los equipos de desarrollo de productos y aporta sus conocimientos en las fases iniciales de los proyectos.

“La preparación de los productos para una segunda vida supone un gran valor para la empresa, para los clientes y para el medio ambiente”, concluye Lars Färnskog.

La preparación de los productos para una segunda vida supone un gran valor para la empresa, para los clientes y para el medio ambiente.

40 Número de piezas de intercambio Volvo que ofrece Volvo Trucks, desde filtros hasta bombas, pasando por transmisiones y hasta motores.

85 % El porcentaje de reducción de consumo energético cuando se reacondiciona el motor de un camión, en comparación con uno de nueva producción.

80 % El porcentaje de reducción de consumo de materias primas cuando se reacondiciona el motor de un camión, en comparación con uno de nueva producción.

90 % El nivel de reciclaje del motor de un camión antiguo.

57 El número medio de horas que se tardan en reacondicionar el motor de un camión.

150–200 El número de variantes de motor distintas de Volvo Trucks que se reacondicionan.

210 El número de empleados.

27.000 m2 La superficie total de la planta.